E-SPY 연속 분진 모니터

HOME > 제품소개 > 분진 > E-SPY

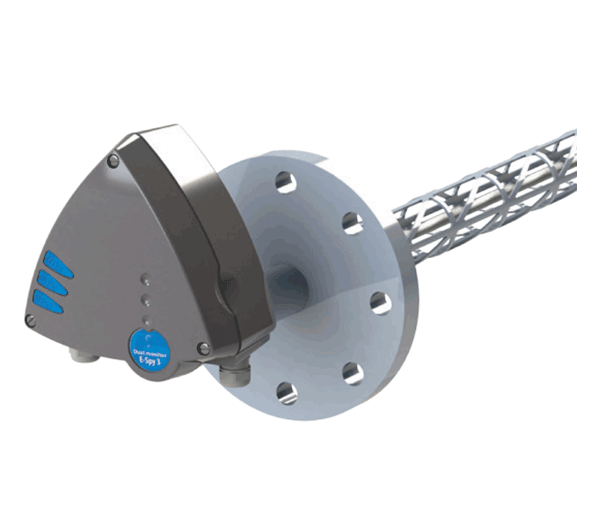

E-SPY DUST MONITOR

ESP 이후 애플리케이션을 위한 연속 분진 모니터

♦ 분진 제거 과정 관리

• 플랜트 운영 비용 절감

• 여과 시스템 관리 강화

• 자동 설정 절차

♠ 해결되어야 할 문제

ESP를 사용하는 목적은 그것을 통과하는 기체의 미립자 물질을 제거하는 것이므로 그 기능을 이해하는 유일한 방법은 분진 제거의 효과에 대한 정보를 얻는 것입니다.

이 데이터는 ESP 제어기를 조정하기 위해서 뿐만 아니라 당국에 배출량을 보고하기 위해서도 필요하며, 운영 매개변수를 최적화 함으로써 오염 규정을 준수하면서 비용을 최소화 할 수 있습니다.

그러나 전기 집진기를 사용한 후 정확한 분진 농도를 측정하는 것은 문제가 있는 것으로 간주되었고, 광학 분진 모니터(광도계)는 구입 비용이 비싸며, 설치 및 값비싼 유지보수가 필요하지만 측정 결과는 여전히 신뢰할 수 없었습니다.

광학 분진 모니터는 전기 집진기 직후에 분진 농도를 측정하는 전통적인 방법이지만 다음과 같은 몇 가지 단점이 있다는 것이 입증되었습니다.

• 높은 투자 / 설치 비용

• 노동 집약적이고, 고가의 유지보수 비용

• 깨끗하고 건조한 공기가 있어야 작동 가능

• 진동으로 인해 광학 장치가 균열되거나 정렬 불량 발생

• 균열로 인해 정확한 측정 데이터의 가용성이 저하되어 ESP가 최적화되지 않고 비용이 많이 소요됨

E-Spy : 혁신적인 대안

E-Spy는 이전의 고비용 / 고정비 옵션에 대체 ESP 제어 솔루션을 제공합니다.

이 새로운 분진 모니터를 사용하여 작업자는 다음을 수행할 수 있습니다.

• ESP의 작동 매개 변수를 지속적으로 최적화 합니다. - 측정 중단 시간 없음

• 출력 신호에 따라 ESP의 성능을 판단합니다. - 유지 보수 요구 파악

• 랩핑 시스템의 최적화를 단순화합니다. - 에너지 비용 및 배출량 감소

• 운영 비용 절감 - 당국의 요구 사항을 준수하면서 가능한 최저 에너지 소비로 ESP를 실행할 수 있습니다.

- 개요

- 적용 분야

- 치수

- 기술 사양

▶ E-Spy는 최첨단 프로브 기반 기술을 사용하여 ESP의 성능을 최적화하는 혁신적인 프로세스 모니터입니다.

▶ 최근 엔지니어가 개발하고 핀란드의 연구소에서 평가한 이 모니터는 ESP의 다운스트림에 있는 미립자 측정을 지속적으로 추적하여 플랜트가 가장 엄격한 배기가스 규정을 준수할 뿐만 아니라 전체 에너지 비용을 줄일 수 있습니다.

▶ 전 세계에 수백 개의 설비를 설치한 이 장치는 다른 광학 모니터보다 성능이 뛰어나고, 비용면에서 훨씬 우수하기 때문에 가장 빠르게 성장하는 공정 제어 장치가 되었습니다.

▶ 수백 대의 E-Spy가 설치되었으며, 고객은 매우 만족스러워하고 있습니다. Sintrol E-Spy는 저렴하고, 설치 및 시운전이 쉽고, 유지 보수가 거의 필요 없으며, 신뢰할 수 있는 측정 신호를 제공하기 때문에 점점 더 많은 수의 분진 모니터가 Sintrol E-Spy로 대체되고 있습니다.

▶ ESP 운영자는 모든 규정 요구사항을 충족하면서 ESP 유지 관리 요구사항, 운영 비용 및 분진 배출 비용을 최소화하기 위해 매개 변수를 조정할 수 있습니다.

• 전력 / 전기 생성

• 시멘트 산업

• 화학 산업

• 금속 산업

• 제지 산업

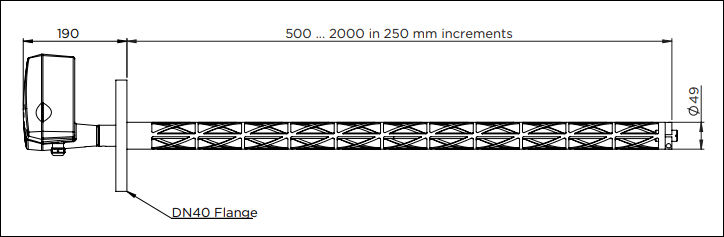

■ DIMENSIONS

Technical Specifications

• Measurement Objects : Solid particles in a gas flow

• Particle Size : 0.3 µm or larger

• Measurement Range : From 0.1 mg/m3

• Measurement Principle : Inductive Electrification

• Protection Category : IP65

• Probe Length (total/measuring) :

- 500mm / 440mm, 1000mm / 940mm, 1500mm / 1440mm

- 19.7" / 17.3", 39.4" / 37.0", 59.1" / 56.7"

• Power Supply : 115 VAC, 230 VAC or 24 VDC

• Power Consumption : DC model Max 3 W, AC model Max 8 W

• Wiring Connections - Power Supply : DIN PG11 cable gland

• Wiring Connections - Output Signals : DIN PG11 cable gland

• Process Connection : Flange (DN80), other flange types on request

• Output Signals :

- Isolated 4 ... 20 mA

- Two SPDT relays : 5 A, 24 V AC / DC

- Serial communication, (RS-485)

• Communication Type : Modbus RTU

• Range Set Up :

- Normal measuring range : automatic, based on average measured dust flow during setup procedure

- Manual measuring range : User selectable

• Relay Alarm Settings :

- Automatic, set at factory: Based on average measured dust flow

- User selectable ranges

• Offset trim : Automatic drift compensation

• Damping Time : 10 ... 300 s

Process Conditions

• Temperature :

- Max 250 °C, Max >250 °C on request

- Max 482 °F, Max >482 °F on request

• Pressure :

- Max 300 kPa, Max 600 kPa (optional)

- Max 43.5 PSI, Max 87.0 PSI (optional)

• Gas Velocity :

- Min 4 m/s

- Min 13.1 ft/s

• Humidity : Max 95 % RH (non-condensing)

Ambient Conditions

• Temperature :

-20 ... +45 °C and 60 °C for 24 VDC

-4 ... +113 °F and 140 °F for 24 VDC

• Humidity : Max 95 % RH (non-condensing)

• Vibration :

- Max 5 m/s2

- Max 16,4 ft/s2

Materials and Weight

• Probe (wetted part) : Stainless steel (AISI 316L)

• Probe Coating (wetted part) : PTFE Teflon (optional)

• Process Connection (wetted part) : Stainless steel (AISI 316L)

• Faraday Cage (wetted part) : Stainless steel (AISI 316L)

• Probe Insulation (wetted part) : PEEK

• Probe Sealing (wetted part) : FPM Viton

• Enclosure : Aluminum alloy

• Weight : 6.8 kg ㅣ 15.0 lb